ERP的生產管理概念II

隨著供應鏈全球化的進展,企業已很少能單純以ETO、MTO、或是MTS來建構生產管理及供應模式以滿足市場或客戶需求,除了少數在產業鏈中能掌握主導權或是掌控關鍵資源的企業強權,他們可以把所有複雜棘手的部分全部外包,只掌控程序上簡易、單純且關鍵的商業模式部分,多數企業(特別是中小企業)都在少數產業龍頭大廠供應鏈上,受產業鏈末端需求波動的節奏放大效應的影響至鉅,特別是汽機車產業供應鏈。

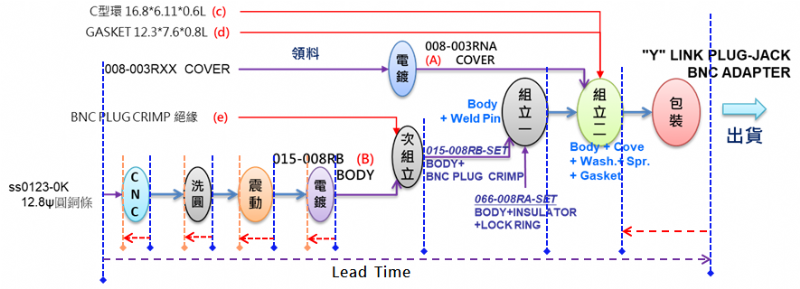

1980年代豐田式生產系統TPS (Toyota Production System)模式或是精實生產系統LPS(Lean Production System)與及時供補JIT(Just in Time)觀念的興起與全球擴散,則影響了生產供應體系的管理要求,加上IT技術的長足進步,縮短了『週期』長短的概念,以往3或5年以上的長期計劃,已縮短為1~3年,而短期計劃則意指3個月內的計劃(汽機車零部件供應鏈甚至只對4周內的訂單確認,而之後到6個月內的皆視為預估訂單,每周都可能更改數據)。因此生產管理的架構與思維也必須有徹底的進化,才足以因應如此大的變化。

2010年之後工業4.0對企業生產管理模式的影響更形巨大,開端於德國的工業4.0對製造業生產管理與產品生命週期的管控模式,跳脫從上到下指揮控制與執行的集權模式,而開始面對下放決策權,階層平行化的模式,徹底轉化成需求與供應服務的結構。目前我們面對的是聽命行事的自動化設備,因此,我們的管理思維是如何安排、指揮、調度與執行,而工業4.0的智能化設備CPS則讓我們必須面對如何對自身具備決策機制的生產設備提出需求,並處理其回應。

TPS(Toyota Production System)豐田式生產系統的觀念源自於早期(20世紀初)亨利福特的流水式生產線與1930年代豐田喜一郎(Kiichiro Toyoda ; 1984~1952) JIT(Just In Time與自働化並列為TPS系統的兩大支柱)即時生產的想法,而後由大野耐一(Taiichi Ohno ; 1912-1990)結合來自於美國超市靈感的拉式(Pull)供補觀念,以只生產後端需求數量的生管模式來消除浪費(避免多生產與庫存資源的浪費),他採用現場看板管理與生產線製程能力平準化來達到拉式的Just in Time與消除浪費。當然,TPS並非只是一個生產管理方法或技術的進化或改良,而是一整套全新的營運模式的系統思維與哲學,包含品質管理、改善、製程產能平準、自働化(與JIT並列為TPS系統的兩大支柱,源自於1926年豐田佐吉發明自動紡織機的思維)、需求端到供應端的平衡、…等觀念與方法,最重要的是,它有別於傳統由上而下(Top-Down)的管理思維,是以製造現場為出發的自下而上(Bottem-Up)的管理思維。(H. T. Johnson, 1992, Relevance Regained : From Top-Down Control to Bottom-up Empowerment)

TPS為消除浪費,避免前述各種過度生產的狀況,必須由品質管理、製程技術、生產管理、製造執行….等各個方面,全方位改進生產思維,把設備與人力資源的效率極大化的觀念,轉變成WIP流程效益的思維,JIT與均衡生產的製程平準化、小批量生產及移轉(程序)等,成為TPS模式的基礎要件。當然,現今最重要的IT工具ERP的生產管理架構是否能夠契合TPS的生產管理思維,也是TPS是否能夠成功的一個重要關鍵。

而Lean Production System精實生產系統則是一種通用型的TPS,亦即將TPS的原則與模式應用於其他產業。LPS最早由John Krafcik在1988年麻省理工學院 史隆管理學院的碩士論文『精實生產系統的勝利The Triumph of the Lean Production System』中所提出,後由James P. Womack 所領導的研究計劃the International Motor Vehicle Program – IMVP(1975~1991)繼續接手,1990年改變世界的機器(The Machine That Changed the World)一書問世,使得LPS開始快速的全球擴散。

一般而言,TPS或是精實生產系統不只需做到製程能力控制(SPC)的穩定,更重要的是產出良率的穩定度,繼而做到製程之間銜接順暢的排程能力,以及製程產能的平準化,之後才能順利導入TPS模式的精實生產體系。當然,TPS或是日式的生產管理模式,並非單純只是一種管理技術或方法而已,它包含了整體企業經營的策略思維與管理文化內涵,包括品質管理、成本管理等制度與體系的融合。建置TPS或是日式生產管理體系,必須與品質管理系統及成本管理制度一併考量與整合,才能發揮效用。

LPS精實生產系統的經濟批量(合適之批量或是最有效益之批量)思維,則是以後端價值需求驅動(或是拉動)前端供應的資源配置,而經濟批量則視產業、產品、市場、工廠、製程技術…等因素而有所不同,例如,機台設備、汽機車、甚至是自行車…等產業,組裝線之批量可以少至單件式移動(Flow),而小五金扣件…等產業,則需要更複雜之批量考慮,甚至也跟產業的品管認證有關(一般品管認證都有生產批量的規範)。

J.L. March Lee (引述本文內容, 請以本網站訪客留言,取得作者同意)