Production management and Manufacturing execution

生產管理與製造執行

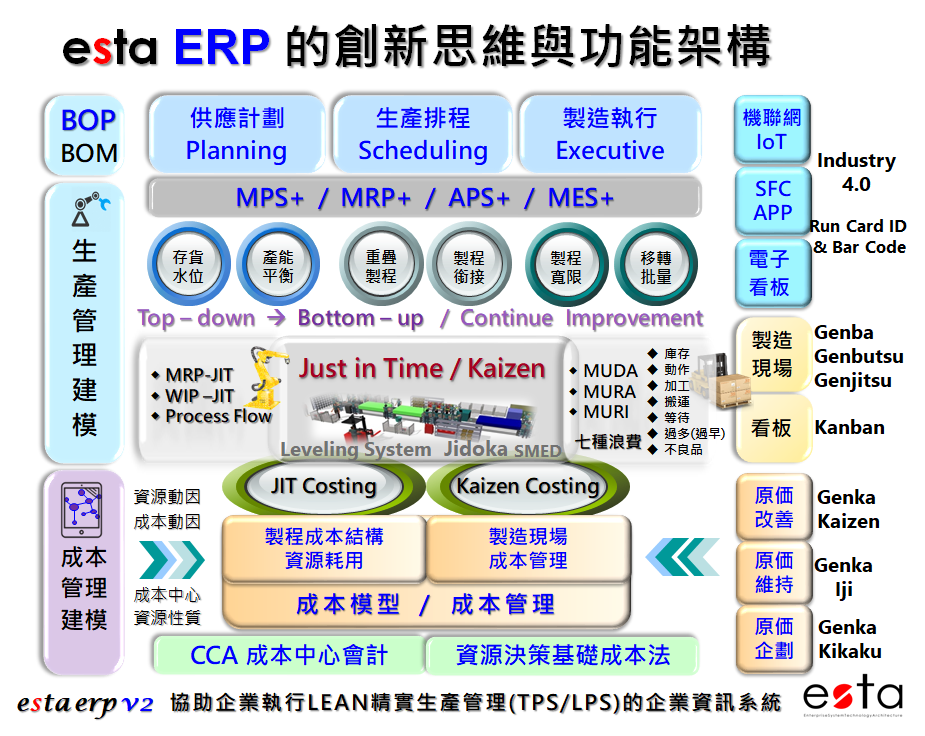

LEAN 精實生產管理 - LPS/TPS

ERP如何實踐TPS/LPS精實生產管理

生產管理+製造執行 如果不能提升、進化,

工業4.0/智慧製造 只會是上個世紀自動化浪潮的延伸, 只能提升生產效率而非營運效益。

esta ERP 提供金屬加工、機械零部件、..等產業–製程導向+離散製造模式 實現TPS/LPS精實生產管理。

TPS : 關注製造現場的的自下而上(Bottem-Up)的管理思維 ( Jidoka自働化 / Just in Time)

JIT 的實踐 —暢流(Flow) 與 製程產能平準化(Leveling System)

JIT 基本原則 —後工程領取的拉式系統(Pull System)、持續流動(Continuous Flow)、生產節拍時間(Takt Time)

TPS的七種浪費 —(不必要的)庫存、動作、加工、搬運、及等待、生產過多(或過早)、不良品等。(不必要MUDA、不平衡MURA、及不合理MURI)。

消除浪費的起源-改善Kaizen —不要企圖做到最好, 要時時追求更好 (永遠不夠好 -沒有最好,只有更好)

esta ERP 關注現場的製程管理BOP+BOM, 透過整合ERP/APS/MES基礎架構的生產管理建模, 提供TPS/LPS精實生產系統的管理架構。

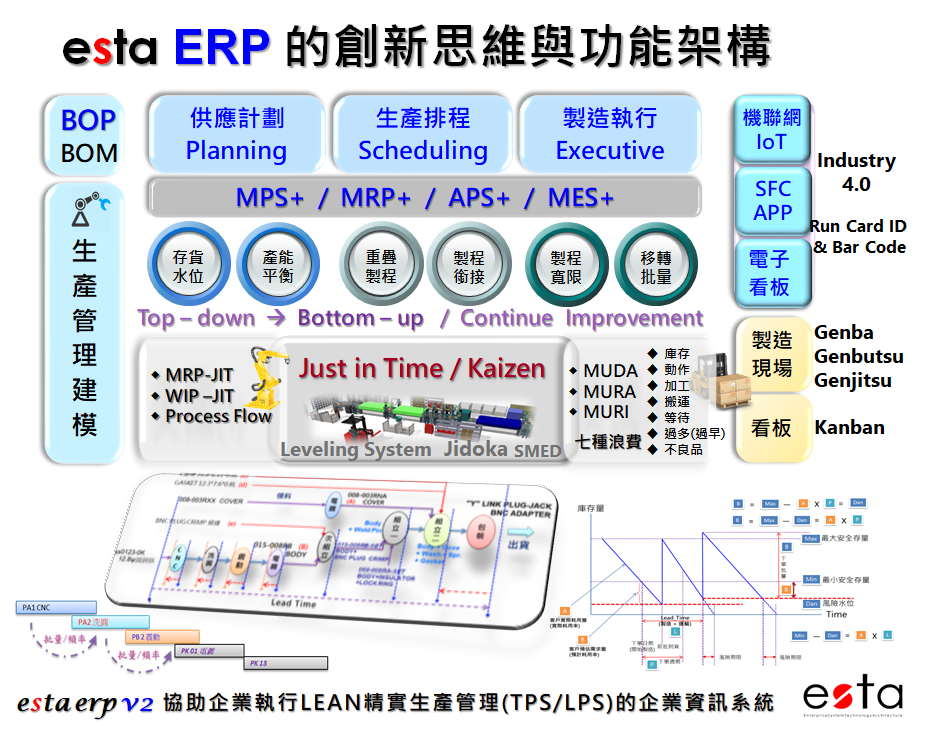

MPS+的進化 : 透過BOP製程能力參數演算模型,整合APS先進排程模式及MES的製程管控架構,進化ERP的MPS排程演算模型,達成WIP-JIT。

MPS+借鑑APS的排程演算模型,以BOP製程管控架構基礎,崁入Overlapping Processes重疊製程排程演算,更以進階的製程WIP移轉批量的參數控制及前後製程作業速度的演算,達到小批量甚至是單件式的移轉,縮短Lead Time生產前置期的排程計畫。

MRP+的進化 : MPS+關注現場製程的排程演算進化,加上BOM投料製程架構,更精確計算BOM的物料(原物料、零部件)需求計畫時程與數量,達成MRP-JIT。

可以管控工單的原物料、零部件、半成品等的供應來源,如某張工單的某個原料,在開工時程有多少是庫存可以支應,多少需要額外請採購,是哪張採購單、由哪個供應商供應,可以直接關聯相關作業及單據,達到原物料、零部件的JIT管控模式。

製程產能平準 : TPS/LPS精實管理是以整體流程的觀點衡量,避免TOC限制理論所說的局部最優卻忽略瓶頸製程對整體效益的影響。

多數時候暢流與產能利用率或機器稼動率是衝突的,因而暢流與製程的產能平準往往呈現魚與熊掌無法兼得的狀況。但如果我們可以預先知道未來產能的需求,我們就可以提早擬定產能策略,多數製造產業很難可以一段較長時間,單一種類產品的經濟規模產量,而必須能夠在短期間,同時生產多個製程技術差異頗大產品。

授權與權衡—Bottom-Up自下而上的管理思維 : 適度授權與現場人員的教育思維,TPS的JIT並非Just on Time,某個角度來看是給予現場執行者的彈性權衡,只要來得及而無須一定要準時剛好,因為現場時有各種不確定的狀況發生,時程上應該要允許有緩衝彈性時間得以隨時調整。

esta ERP的MPS+甚或是APS的排程演算,皆可保留適度調整給製造現場執行時的彈性空間,且在緩衝寬限範圍內也不會影響ATP的承諾交期,當然這些授權與權衡的彈性空間,可以隨著製造執行的管控能力與現場狀況的變化而調整。

esta ERP的MPS+排程模型以製程銜接演算來實踐JIT的排程管控,首要考量是WIP的暢流Flow,即便加上APS的有限產能演算,也是以縮短Lead Time及暢流為優先,並呈現各製程工站的產能負荷狀況,及早因應產能的供需平衡。