ERP生產管理的MRP+

90年代以後,隨著IT產業軟硬體技術進步,及全球化各種管理觀念的進化與傳播(e.g.日本製造及TPS、JIT等),傳統MRP的模式與方法已經無法應付目前複雜多變且快速的製造環境與生產供應鏈的管理需求,特別是電腦計算能力與資料儲存容量的大幅增長,推動了MRP技術的進化。

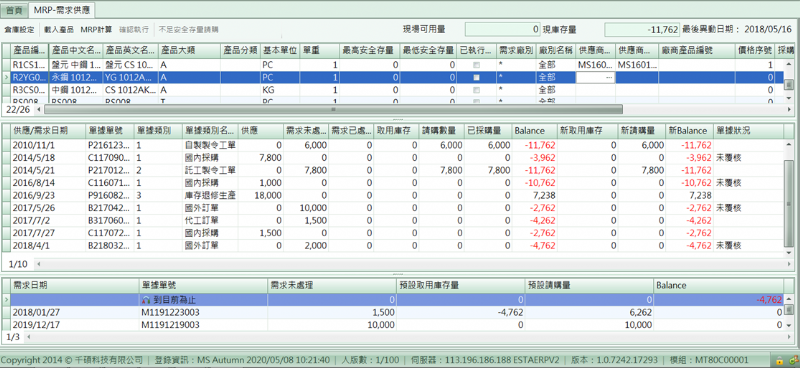

現代的ERP (e.g. esta ERP V2)應具備的3種MRP模式 :

❶ MRP-for JIT 也可稱為MRP-for LEAN(精實模式),顧名思義這並非傳統MRP所具備的功能模式,而是因應精實生產模式及TPS模式而進化的MRP功能,它依據BOM物料(子件)投料製程設定,由BOP提供製品製程作業的基礎參數,讓MPS排程計算所需物料數量及時程,達成Just In Time的精確數量、時程的控管,以杜絕物料供應不準時所帶來的製程產能閒置或是存貨堆積的浪費。針對每一筆需求(e.g. 工單領料…),規劃該取用庫存亦或是必須請採購。同一筆需求可以部分取用庫存,另一部分請採購。此MRP模式可達到將物料之庫存水位降至最低的效益,甚至無須庫存(理想目標,需要整個供應鏈的配合與管控制度)。適用於需求明確且高成本、較重要或體積過大之原物料、零組件。企業若要導入TPS或是LPS的Just In Time及時供補系統,則必須要有此模式的MRP系統。

❷ MRP-by Requirement是依據(未來)明確需求來計算所需物料的供應日期與數量。這是傳統MRP的功能範疇。針對目前已確定之未來需求,計算需請採購供應之數量、日期。以傳統再生法、淨變法為基礎,整合供應條件管控,對於物料採購前置期內的多筆明確需求以一筆供應來滿足。適用於重要且需求量大且需求瑣碎之原物料、零組件,特別是需要考量採購或生產供應週期、批量對管理及成本影響的品項。MRP-by Requirement與下述之MRP-in Demand皆更需要存貨管理的庫存水位與(斷料)風險之控管。

❸ MRP-in Demand則是依據未來不確定需求估計之供應管理。針對無法確定未來需求,參考歷史耗用紀錄並預估未來需求狀況。以預估之耗用率為基礎,考量供應條件作為請採購之依據。適用於無法精確預知需求之原物料、零組件,且需要配合較高水位(安全存量與風險水位)的存貨控管,以消除不確定性需求導至的斷料風險。另外對於供應狀況較不明確的物料(廠商供應能力或是市場價格波動…等),也會建議採用此模式,並建議納入供應狀況及條件的考量,例如,某些電子零件或材料。有些產業的大宗原物料,可能牽涉產業的交易模式或是期貨市場的特性,而較適合採用此模式,例如,中上游的鋼鐵材料,穀物、大豆、玉米…等大宗食品原料,壓克力等石化產業原料…等。

ERP 執行MPS模組時(展開多階BOM與BOP的作業),會針對供應管理類型為『需求』的半成品品項展開BOP製令(工單)與BOM物料(子件)需求,而對供應管理類型為『計劃』的品項則只發出需求訊息,隨後交由MRP模組來執行物料需求計劃作業,分別交由MRP-for JIT(需求)及MRP-by Requirement/-in Demand(計劃)來執行。至於供應管理類型為『計劃』的品項應該以MRP-by Requirement或是MRP-in Demand模式來處理,端看需求與供應狀況的不確定性有多大,以及原物料產業的交易模式。

J.L. March Lee (引述本文內容, 請以本網站訪客留言,取得作者同意)