APS 先進規劃及排程系統 I

APS先進規劃及排程系統的定位

自上個世紀90年代Gartner公司定義了ERP(Enterprise Resource Planning)資訊系統之後,製造產業的企業資訊系統大體上走向了ERP企業資源規劃與MES(Manufacturing Execution System)製造執行系統兩大主要的範疇(當然還有CRM客戶關係管理、SCM供應鏈管理、HRM人力資源管理、…等次級範圍的系統),ERP系統一般被定義為管理層面(以西方一貫以來的自上而下的管理控制思維)的資訊工具,而MES則是製造現場的執行面工具,雖然自本世紀初開始,ERP及MES各自擴張而有越來越多重疊交集的領域,例如工單管理或是報工、工作日誌…等,或是ERP直接跳過MES整合製造現場的SFC(Shop Floor Control),但大體上ERP與MES各自固守著管理面與執行面的範疇。

生產管理系統的主要核心是負責生產排程(MPS)的產能需求規劃(CRP)與物料需求規劃(MRP)模組,以確保生產供應的順利執行,讓設備產能與物料供應配合無間,支援企業於外部市場的競爭優勢,滿足企業營運需求。若企業也有建置MES(製造執行系統)系統,則可以提供MES所需資訊,並接收MES回饋的資訊,最終可以提供成本會計模組,結算製造成本及存貨評價所需的資訊。

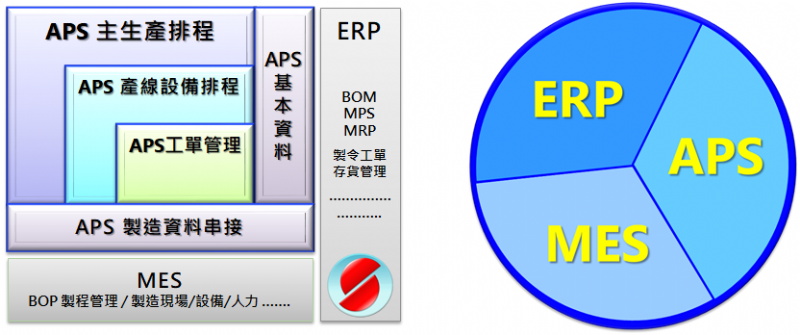

雖然ERP有MPS主生產排程以及MRP作業功能,但並不具有MES的製程管理架構,因此MPS雖有RCCP(Rough-Cut Capacity Planning)粗略產能及Lead Time生產前置期、排程…甚至工序、途程等功能,但仍無法提供製造現場或MES需要的更精細明確的排程管理能力。即便現今ERP與MES已經有許多重疊的作業功能,但在精確的(有限)產能計劃以及製造現場端執行面的製程詳細排程範疇,仍留著一片灰色甚至空白地帶,這就是自1990年代發展的APS先進計畫及排程系統的定位與目的。

下一世代的ERP或是所謂的ERPII,理論上應該要將MES及APS系統納入,ERP的核心基礎架構應整合生產管理層面—MRP的BOM,以及執行層面MES製造現場製程管理的BOP結構,並架構有限產能的先進排程功能。若ERP、MES及APS仍以各自獨立系統的樣態,是不足以面對未來工業4.0的資訊串聯整合需求的,但目前多數ERP延續上個世紀的傳統架構,並不具備BOM+BOP整合的基礎核心結構,因此我們目前仍然需要APS來填補ERP與MES各自在管理與執行間的鴻溝。

APS系統主要是補強ERP的主生產排程MPS功能,以便能支援MES或是製造現場所需的排程及產能供需資訊。雖然不見得所有企業都需要或是都能導入APS,但是APS確實是ERP與MES整合不可或缺的一塊拼圖,顧名思義APS就是承接ERP的Planning及整合MES的製程Scheduling的資訊系統,因此有人在企業資訊系統架構上把APS置於ERP與MES中間(但此種觀點仍是在西方由上而下的管理思維的框架中,將APS的位階置於MES之上)。但若以日式生產管理哲學的代表TPS的思維來看,APS也好、甚至是ERP系統都不應該把MES單純視為接受(ERP)計畫或(APS排程)指令的執行工具。

目前APS先進排程系統的問題

過去50年我們面臨全球化的浪潮,從市場銷售端到生產端製造等供應鏈的多元化、複雜度與不確定性大增,傳統ERP的MPS主生產排程只考慮粗略產能的生產規劃,已無法應付多樣化產品與製程技術的生產環境,以及越來越快速的需求變動,越來越短的供應Lead Time前置期,導致生產管控的混亂及製造現場的效率不彰,物料、產能控管失效,也造就了APS發展的契機。

然而APS先進排程系統的理想目標卻也常成為其建置失敗的肇因,APS介於ERP與MES之間必須顧及ERP的管理面與MES的執行面,但往往西方自上而下的管理模式卻讓APS架構對於製造現場執行面的彈性不夠。許多APS架構的思維都是製造現場必須完全按照排程計畫執行配合,當產線執行落差(延誤或提前)產生時,則即時回饋APS重新調整排程,再要求現場照排程執行。在製程穩定管控較佳的產線,大致不會有大問題,然而多數時候製程的穩定性以及生產管理協調控制的不確定性,是無法如我們理想的,特別是傳統金屬加工產業。

APS承繼ERP自上而下的管理思維,常忽略製造現場的不確定性。

過於關注有限產能的約束問題,讓產能效率幾乎變成現今多數APS系統的主要功用,希望物料供應與產能的時程配合,讓物料到達時機台設備已準備好生產作業,但卻忽略ATP承諾交期才是生產製造的最終目標,而這需要所有生產過程的管控配合才能達成,因此我們必須重新思考APS應該如何定位,應該具備怎樣的功能架構。(APS系統需要能同時整合ERP的BOM-->MRP與MES的製程管理-BOP架構,管控整個生產過程架構的排程,才能達成ATP的目標。)

不應該只關注產能效率,只關注局部性或是單線排程思維的APS,只能見樹不見林無法管控全局。

自上而下的管理思維容易與現場狀況脫節,將排程理想目標一步到位的方法,導致生產管理與現場製造執行落差,現場執行狀況頻繁的資料回饋,排程不斷的重算調整,嚴重影響排程計畫時程的可信度,造成APS系統建置的高失敗率。如何逐步漸進的達成ATP/CTP的理想目標,是APS系統協助ERP生產管理與MES製造現場必須面對的重要課題,也是實現TPS/精實管理的持續改善思維的方法。

自上而下的管理思維無法實現TPS/精實管理關注製造現場的持續改善精神。

現今的許多產業製造供應模式是製程導向+離散製造的混合模式,只靠ERP的BOM-->MRP生管架構是無法精確控管生產排程與製造進度狀況的,而執行面MES的BOP製程管理又缺乏管理層的全局觀,致使產銷之間ATP的控制不夠確實,甚至生產管理過程的管控也混亂無章。

ERP、APS與MES資訊系統間結構上的落差成為資訊溝通的鴻溝。

APS系統的策略目的與效益

填補ERP與MES的鴻溝

ERP源自西方傳統由上而下的管理思維,管理層面的資訊工具難以面向製造現場作業執行的管控,而屬於製造現場執行面工具的MES,也難以應付生管層面的需求。ERP的BOM-->MPS/MRP生產管控模式框住了對製造過程的管控,無法關注WIP的物流效率,即便MES能夠管理生產過程,提供WIP的管控資訊,但對缺乏製程管控架構的ERP系統,效用也是不大。ERP可以在存貨管理上發揮效用,也能支援生產管理的物料需求供應管理,計算製造成本產出成本會計資訊,提供巨觀的生產管理全局視野,而MES可以提供微觀的製造現場的執行作業資訊,兩者之間的落差需要一個連結及融合的APS系統。因此APS需要具備完整BOP+BOM-->MPS/MRP的生產管理+製造執行架構,以BOM連結ERP,以BOP串接MES,將EPR的生產管理與MES的製造執行架構完全整合進APS架構中。

平衡產能效益與(製品)物流效率(資本周轉效益)

過去多數APS認為產能效率與生產Lead Time縮短的目標是互相矛盾衝突的,產能效率與產線、車間資源調度相關(執行面),而生產Lead Time縮短卻是生產管理層級或是ERP的職責(管理面)。但其實嚴謹來看,可能互相衝突的是產線的產能效率與製品物流效率(許多企業過於關注產能效率而忽略製品物流效率),而與縮短生產Lead Time矛盾的,卻可能是存貨水位與製品物流效率(我們可以大量存貨與犧牲製品物流效率來縮短生產Lead Time)。因此APS應該要同時顧及管理面與執行面的需求,平衡製造現場的產能效益與(製品)物流效率,並達成ATP,而產線製品的物流效率可以縮短生產Lead Time達到資本周轉效益的目的。

協助ERP及MES實踐TPS/精實管理

如前述ERP自上而下的管理思維,基本上與源自日本的TPS/精實管理自下而上的管理哲學是難以契合的,ERP本身缺乏製造現場的控制核心架構—製程管理,因此即便建置了MES系統,可以獲取生產線作業執行的相關資訊,也無法有效達到精實生產管理的效益。TPS/精實生產管理體系是關注現場、著重執行面控制的管理思維,下放或尊重現場的執行決策權,例如現場是否可因為品質因素而暫停前後相關製程的作業,甚至生產管理層級需配合製造現場的決策需求,如何時該把多少數量的零件、物料送至生產線。1970年代IBM的日本工廠是所有IBM全球工廠中,MRP系統(MRP後來進化為MRPII而後在90年代發展成完全整合的ERP系統)的執行率最差的(傳統ERP由上而下的管理模式),但卻是存貨周轉效率及達交率最高的海外工廠,主要原因是因為日本製造產業注重生產現場,尊重、接受現場執行決策的自下而上的管理並與由上而下的管理層面調和的思維。

ERP可以透過APS來更好的協助MES實踐TPS/精實生產管理,但必須跳脫自上而下的管理思維框架,TPS的生產管理模式是建立在由下而上的管理思維基礎上的。

生產過程的全局觀與動態即時的管控

某個零部件的某個製程(或是工序)的作業延遲,對最終製品完工的影響如何? 單就ERP或MES的功用範疇是很難實現的,ERP雖具備全局觀但無法即時主動管理生產過程,只能被動接收MES或是SFC來自現場的生產狀況(結果)資訊,且並不即時。而MES除了缺乏全局視野外,在傳統製造現場常被侷限為執行作業層次的工具,提供給ERP的資訊往往已成定局(e.g.工單執行的狀況、數量、工時…等報工資料),只能讓ERP系統做為下一次規劃的參考,加上兩者在西方傳統管理思維上的框架限制下(自上而下讓MES只能做為執行面的工具),無法具備動態即時的管理控制架構。

APS應該扮演生產過程的全局觀與動態即時管控的管理資訊工具,而非只是排程演算工具,如此才能更好的實踐TPS/精實生產管理模式。

J.L. March Lee (引述本文內容, 請以本網站訪客留言,取得作者同意)